การเคลือบสีผงเคลือบด้วยไฟฟ้าสถิต, RAL1024 Heat Proof Powder Coating

-

แสงสูง

การเคลือบผง fluidized bed ผงเคลือบผงรถยนต์

,automotive powder coating

-

สีเหลืองอร่าม

-

ราลR1024

-

เงา74%

-

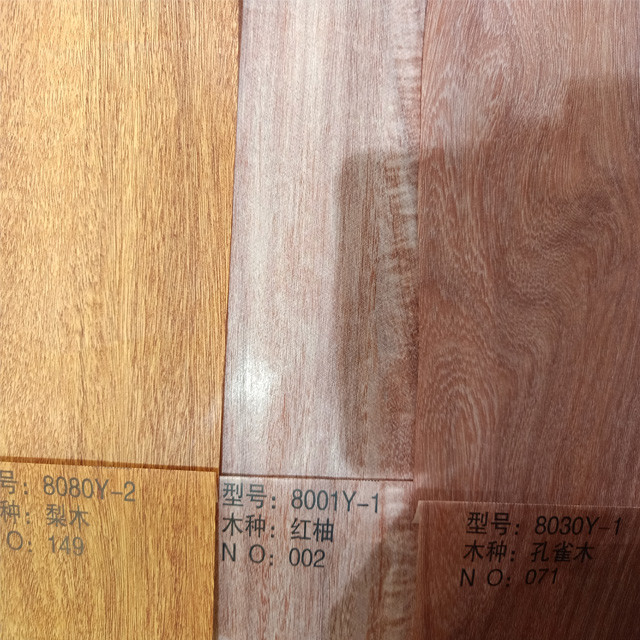

รูปร่างลายไม้

-

ผลกระทบ50กก.

-

ทนต่อเกลือ1000 ชั่วโมง

-

สถานที่กำเนิดจีน

-

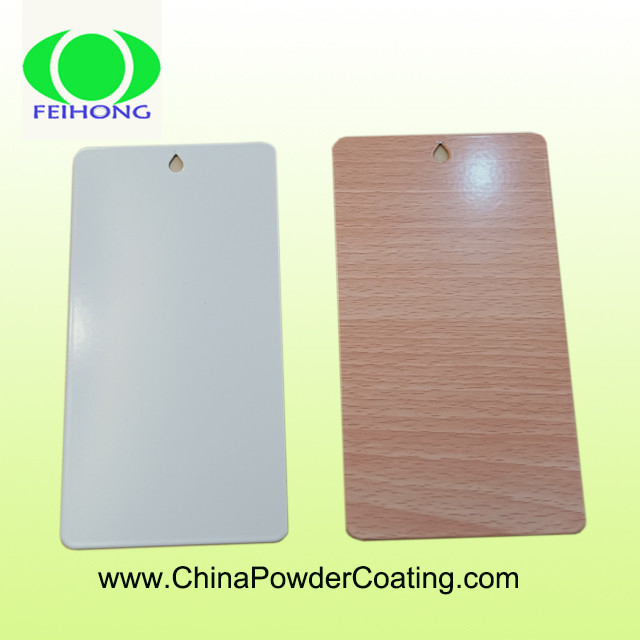

ชื่อแบรนด์FEIHONG TOPO

-

ได้รับการรับรองCE, SGS, BV, ISO

-

หมายเลขรุ่นTPC-RAL1024

-

จำนวนสั่งซื้อขั้นต่ำต่อรองได้

-

ราคาNegotiable

-

รายละเอียดการบรรจุกล่องพีวีซีสองชั้นพร้อมกล่องกระดาษแข็ง

-

เวลาการส่งมอบ7 วัน

-

เงื่อนไขการชำระเงินWestern Union, MoneyGram, L / C, T / T

-

สามารถในการผลิต400ton / เดือน

การเคลือบสีผงเคลือบด้วยไฟฟ้าสถิต, RAL1024 Heat Proof Powder Coating

การเคลือบผงสถาปัตยกรรมด้วยเทอร์โมเซตด้วยไฟฟ้าสถิต RAL1024 การเคลือบผงกันความร้อน

แม้ว่าการเคลือบผงจะมีข้อดีเหนือกระบวนการเคลือบอื่นๆ หลายประการ แต่ก็มีข้อจำกัดในด้านเทคโนโลยีแม้ว่าการเคลือบแบบหนาที่มีพื้นผิวเรียบและไม่มีพื้นผิวจะค่อนข้างง่าย แต่ก็ไม่ง่ายนักที่จะทาฟิล์มบางเรียบเมื่อความหนาของฟิล์มลดลง ฟิล์มจะมีเนื้อผิวเปลือกส้มมากขึ้นเรื่อยๆ เนื่องจากขนาดอนุภาคและ TG (อุณหภูมิการเปลี่ยนสถานะคล้ายแก้ว) ของผง

สำหรับการจัดการวัสดุที่เหมาะสมและความสะดวกในการใช้งาน การเคลือบสีฝุ่นส่วนใหญ่จะมีขนาดอนุภาคอยู่ในช่วง 30 ถึง 50 μm และ TG > 40°Cสำหรับการเคลือบผงดังกล่าว อาจจำเป็นต้องมีการสร้างฟิล์มที่มากกว่า 50 ไมโครเมตรเพื่อให้ได้ฟิล์มที่เรียบเนียนที่ยอมรับได้พื้นผิวที่พิจารณาว่าเป็นที่ต้องการหรือยอมรับได้ขึ้นอยู่กับผลิตภัณฑ์ขั้นสุดท้ายผู้ผลิตหลายรายชอบที่จะมีเปลือกส้มในระดับหนึ่ง เนื่องจากช่วยปกปิดข้อบกพร่องของโลหะที่เกิดขึ้นระหว่างการผลิต และการเคลือบที่ได้จะมีแนวโน้มน้อยที่จะแสดงรอยนิ้วมือ

มีการดำเนินงานที่เชี่ยวชาญเป็นพิเศษ ซึ่งใช้การเคลือบสีฝุ่นที่มีขนาดน้อยกว่า 30 ไมโครเมตรหรือ TG < 40°C เพื่อผลิตฟิล์มบางที่เรียบเนียน

การเคลือบสีฝุ่นมีข้อได้เปรียบที่สำคัญตรงที่สเปรย์ส่วนเกินสามารถนำกลับมาใช้ใหม่ได้อย่างไรก็ตาม หากมีการพ่นสีหลายสีในตู้พ่นเดียว อาจจำกัดความสามารถในการรีไซเคิลโอเวอร์สเปรย์

ตอบโจทย์ความต้องการของคุณมากที่สุด

-

เครื่องใช้ในบ้าน.

-

ชิ้นส่วนยานยนต์.

-

ส่วนประกอบจักรยาน

-

การเคลือบอะลูมิเนียมอัดขึ้นรูป

-

กรอบหน้าต่าง.

-

พลังลม.

-

อุปกรณ์การเกษตร.

-

พื้นที่การบินและอวกาศ

-

เฟอร์นิเจอร์ภายในและภายนอก.

-

การก่อสร้างสถาปัตยกรรม

-

รั้วโลหะและราง

-

พื้นที่ให้บริการด้านอาหาร

-

การแสดงสินค้า ฯลฯ

-

เครื่องจักรทุกชนิด

การเคลือบผงมีสองประเภทหลัก: เทอร์โมเซ็ตและเทอร์โมพลาสติกความหลากหลายของเทอร์โมเซตติงรวมตัวเชื่อมขวางเข้ากับสูตรเมื่อผงถูกอบ จะทำปฏิกิริยากับกลุ่มสารเคมีอื่นๆ ในผงโพลีเมอร์ และเพิ่มน้ำหนักโมเลกุลและปรับปรุงคุณสมบัติด้านประสิทธิภาพเทอร์โมพลาสติกชนิดต่างๆ จะไม่เกิดปฏิกิริยาเพิ่มเติมใดๆ ระหว่างกระบวนการอบ แต่จะไหลออกไปสู่การเคลือบขั้นสุดท้ายเท่านั้น

โพลีเมอร์ที่ใช้กันมากที่สุด ได้แก่ โพลีเอสเตอร์ โพลีเอสเตอร์-อีพ็อกซี่ (รู้จักกันในชื่อไฮบริด) อีพ็อกซี่ตรง (Fusion Bonded Epoxy) และอะคริลิก

| รายการทดสอบ | มาตรฐาน | ข้อมูล |

| รูปร่าง | แบนและเรียบเนียน | |

| ความหนาของการเคลือบ | GB/T6554-2003 | 50~70mm |

| เงา(60°) | GB/T9754-2007 | จาก 2%~100% เป็นความเงาทั้งหมด |

| ทนต่อแรงกระแทก | GB/T1732-1993 | 50kg.ซม. |

| ประสิทธิภาพการดัด | GB/T6742-2007 | 2mm |

| ครอบแก้ว | GB/T9753-2007 | 8mm |

| แรงยึดเกาะ | GB/T9286-1998 | 0 เกรด |

| ความแข็ง | GB/T6739-2006 | 2H |

|

ทนต่อเกลือ (1,000 ชั่วโมง) |

GB/T1771-2007 | ไม่มีการเปลี่ยนแปลงลักษณะการเคลือบ |

| ทนต่อความชื้นและความร้อน (1000 ชั่วโมง) | GB/T1740-2007 | ไม่มีการเปลี่ยนแปลงลักษณะการเคลือบ |

|

ความทนทานต่อสารเคมีปานกลาง (240 ชั่วโมง) 5%H2SO4 5%HCl 5% NaOH 5% NaCl |

GB/T1763-1979 |

ไม่มีการเปลี่ยนแปลงลักษณะการเคลือบ ไม่มีการเปลี่ยนแปลงลักษณะการเคลือบ ไม่มีการเปลี่ยนแปลงลักษณะการเคลือบ ไม่มีการเปลี่ยนแปลงลักษณะการเคลือบ |

| ทนความร้อน | GB/T1735-2009 | สามารถเข้าถึงระหว่าง 220 ℃/20 นาทีและ 240 ℃/40 นาทีตามสีและความต้องการที่แตกต่างกัน |

![]()

![]()